三元材料关键指标控制方法

发布时间:

2019-09-20

不论是在实验室中还是在生产过程中,影响三元材料的因素很多,下面简单总结一下生产过程中控制产品稳定一致的关键点。

一 容量

最合适的锂化配比值很容易在实验室中找出,但在生产过程中,我们需要控制每个批次的产品都达到相同的容量值,这就需要做到以下几点:

1严格控制三元材料前驱体和锂源供应商的产品品质和批次稳定性;

2准确检测出三元材料前驱体的总金属含量和锂源的锂含量;

3采用混合效果好的混合设备,保证混合物料每个点的锂化值都基本一致;

煅烧温度三元材料的最佳煅烧温度也很容易在实验室中找到, 但在生产过程中,还需注意:

a 固定匣钵装料量和匣钵层数,不同的装料量和匣钵层数所需的煅烧温度略有差别,若调整匣钵装料量和匣钵层数后,需要调整相应的煅烧温度。

b 窑炉测温元件的定期校正。

二 倍率

不同组分三元材料的倍率性能不同,本文主要介绍相同组分三元材料倍率差别的原因。引起三元材料倍率性能差异的原因主要有材料的粒径、形貌、锂化配比、煅烧气氛等。

1粒径

粒径小的材料比表面积较大,材料与电解液的接触面积较大,同时锂离子的扩散路径变短,有利于大电流密度下锂离子在材料的嵌脱,因此小粒径材料的倍率性能较好。要得到小粒径的三元材料,需要用小粒径的前驱体煅烧;或将大粒径的三元材料破碎成小颗粒后进行煅烧。

2形貌

不同形貌的三元材料倍率性能不同,疏松多孔的形貌有利于电解液的浸润,缩短锂离子的扩散路径,所以倍率性能好于密实的形貌。

3锂化配比

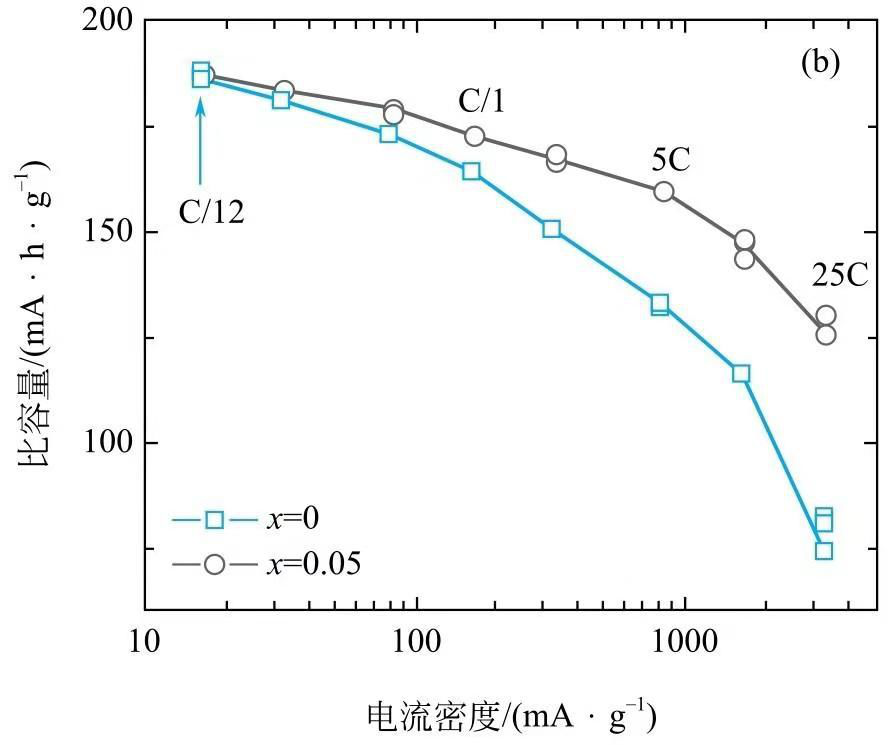

锂化配比会影响材料的倍率性能。美国实验室对比了锂化配比相差0.05的两个样品的倍率性能。

图中“x=0”表示样品分子式分为:Li1.0(Mn4/9Co1/9Ni4/9)O2;“x=0.05”表示样品分子式为:Li1.05(Mn4/9Co1/9Ni4/9)0.95O2。

从图中可以看出,在低倍率下(C/12)两种样品的容量无差别,但随着充放电倍率的增大,高锂化配比的样品倍率性能明显好于低锂化配比的样品。

三游离锂

游离锂是指三元材料表面的锂的氧化物、氢氧化物及碳酸盐等。由于锂的化合物(氧化锂、碳酸锂、氢氧化锂)为碱性,游离锂离子含量升高,会使材料pH值升高,使粉体更容易受潮吸水;强碱性也容易使黏结剂PVDF出现团聚现象,使电池浆料黏度增大甚至出现凝胶状,材料无法进入下一段工序。

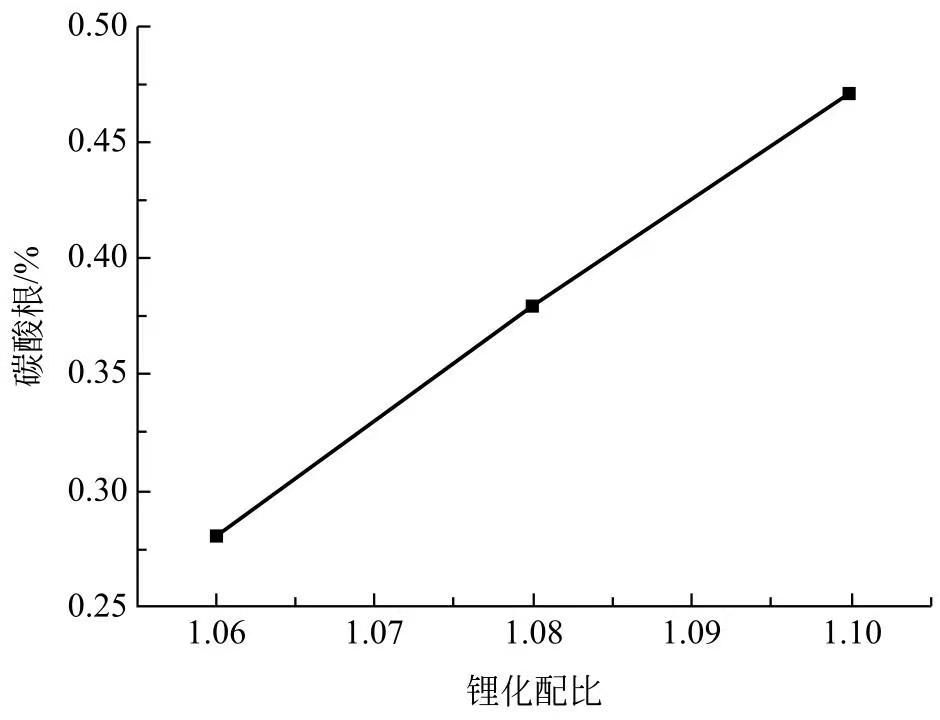

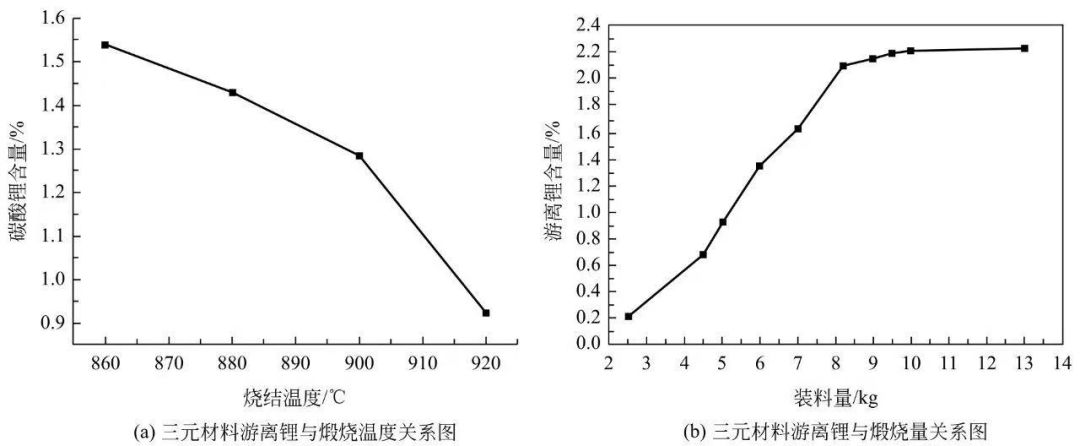

1三元材料在国内量产初期,并未严格控制材料表面的游离锂,在中后期才逐步将材料表面的游离锂含量纳入成品控制之一。三元材料的游离锂主要和材料的锂化配比、煅烧制度有关。一般情况下,锂化配比越高,材料表面的游离锂含量越高。如图

四 比表面积

三元材料的比表面积主要影响电池制备过程中的正极材料调浆过程,大比表面积材料容易吸水,需要控制调浆环境水分,不然容易产生浆料黏度大、分散不易、颗粒团聚快、过筛易堵住筛网、涂布颗粒多等问题。影响材料比表面积的因素主要有三元材料的粒度分布以及一次单晶大小。

1粒度分布

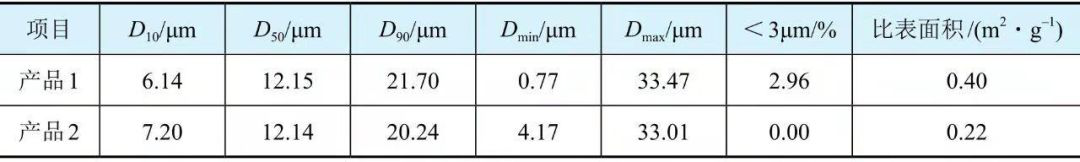

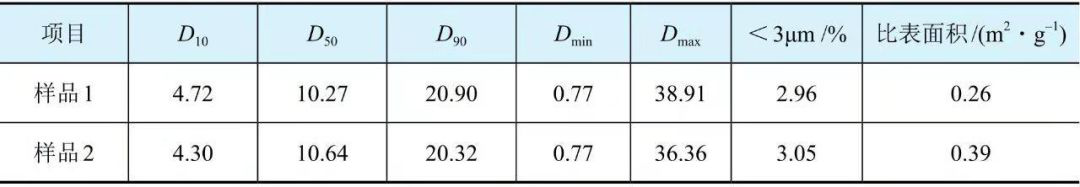

三元材料粒度分布对材料比表面积的影响从表中看出。两类产品的SEM图如图所示。

从表中可以看出,产品1和产品2的D10、D50、D90、Dmax都很接近,唯一不同的是Dmin,产品1为0.77μm,产品2为4.17μm,且产品1小于3μm的颗粒占比为2.96%,这点粒度分布上的差别,使产品1的比表面积几乎是产品2的一倍。

从图中可以看出,产品1和产品2的一次单晶大小基本一致,二次球的形貌也基本相同。

三元材料粒度分布的控制方法为:

a 严格控制前驱体的粒度分布。

b 严格控制三元材料成品粉碎和分级工序的工艺参数。

2一次单晶

有些三元材料的粒度分布基本相同,但比表面积却有差异,这时需要查看三元材料的单晶大小是否有差异,因为单晶大小的不同也会引起三元材料比表面积的不同。

表为不同单晶大小、相同粒度分布的两个样品对应的比表面值。可以看出,单晶大的产品比表面积要小。产品单晶大小主要和产品的煅烧温度有关。

相关新闻

0793-5122999

0793-5122999

E-mail

E-mail